Celmi srl è un’azienda italiana leader nel settore della pesatura dal 1981. Durante i nostri 40 anni di esperienza abbiamo raggiunto i nostri principali obiettivi (soprattutto la soddisfazione dei clienti) grazie alla combinazione unica di moderni metodi di progettazione e processi produttivi artigianali che hanno garantito prestazioni solide e affidabili, entro valori di tolleranza estremamente limitati. La nostra offerta comprende la cella di carico con tecnologia CANopen integrata, in grado di comunicare con tutti i sistemi embedded dotati di questo protocollo di comunicazione. Le nostre celle di carico sono prodotte in acciaio inox saldate con microplasma e impermeabili.

Il catalogo Celmi soddisfa le esigenze di quasi ogni tipo di settore produttivo, in particolare quello del SOLLEVAMENTO. Per questa specifica applicazione abbiamo sviluppato alcuni tipi di prodotti speciali, come:

le celle di carico a perno.

Servono a sostituire i perni non strumentati, permettendo la misura della forza applicata in una zona (solitamente quella centrale) del trasduttore. L’installazione della cella di carico a perno permette di ottenere un segnale elettrico proporzionale al carico applicato. Il corpo di misura, realizzato in acciaio aereonautico 17-4PH, è opportunamente lavorato per consentire l’installazione dell’organo di rotolamento sull’area predisposta alla misura (cuscinetto, bronzina, etc.).

Le sedi di installazione, opportunamente lavorate, garantiscono l’orientamento della cella di carico rispetto alla direzione della forza da misurare. Il fissaggio è assicurato per mezzo di una chiave di blocco, che ne impedisce la rotazione. I perni possono essere richiesti: con uscita 4-20mA o tecnologia CANopen. Ordinando la versione standard si può avere anche il tipo con certificazione ATEX, per poter essere utilizzato in aree esplosive.

Oltre alle celle di carico a perno, CELMI offre anche queste tipologie di celle studiate ad hoc per il settore del sollevamento:

- Celle di carco a doppio taglio

- Celle di carico a compressione

Nel mondo del sollevamento, il controllo del sovraccarico, è una delle misurazioni di sicurezza più importanti in quanto obbligatoria per legge (in Italia dal 2001).

Sulle piattaforme aeree, le celle di carico a compressione e al doppio taglio, permettono di calcolare peso reale che risiede in cesta durante le operazioni di lavoro; la macchina è tarata dalla casa costruttrice in modo tale da inibire qualsiasi movimento in caso ci sia un eccesso di peso che vada oltre la portata massima stabilita.

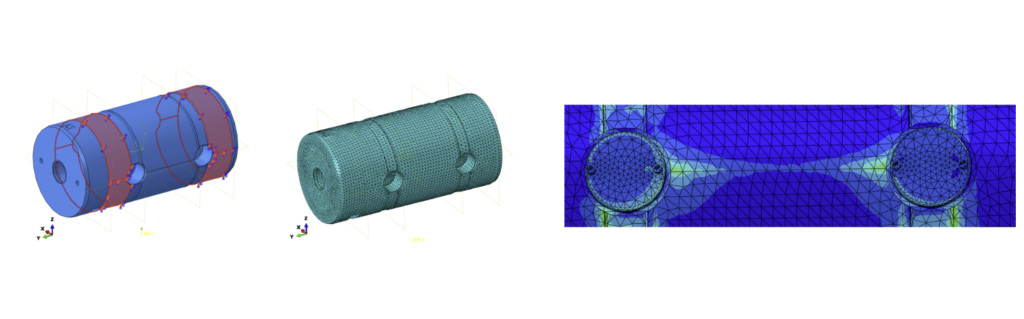

La progettazione della cella di carico, che sia perno, doppio taglio o compressione, è effettuata con strumenti avanzati fino ad arrivare alle Analisi agli elementi Finiti (FEM).

Queste tipologie di analisi permettono di descrivere un sistema reale in maniera accurata e affidabile, al fine di poter ricavare le grandezze fisiche di interesse.

Questa importante fase progettuale permette lo studio dei fenomeni fisici complessi che altrimenti potrebbero essere affrontati solo con un approccio sperimentale andando ad individuare eventuali problematiche prima ancora che la cella di carico venga realizzata.

Le applicazioni delle celle di carico nel settore del sollevamento sono numerose e di importanza strategica per garantire la massima precisione di misura, sicurezza e affidabilità. Alcuni esempi sono:

- all’interno del cosiddetto “ragno”/”spider” con lo scopo di stabilizzare la piattaforma ed evitare ribaltamenti e sovraccarichi del cestello.

- sulla macchina per il monitoraggio della zavorra contro le manomissioni.

Altre tipiche applicazioni di questi strumenti sono all’interno di:

- argani di sollevamento dei carriponte

- trivelle e macchine per la perforazione

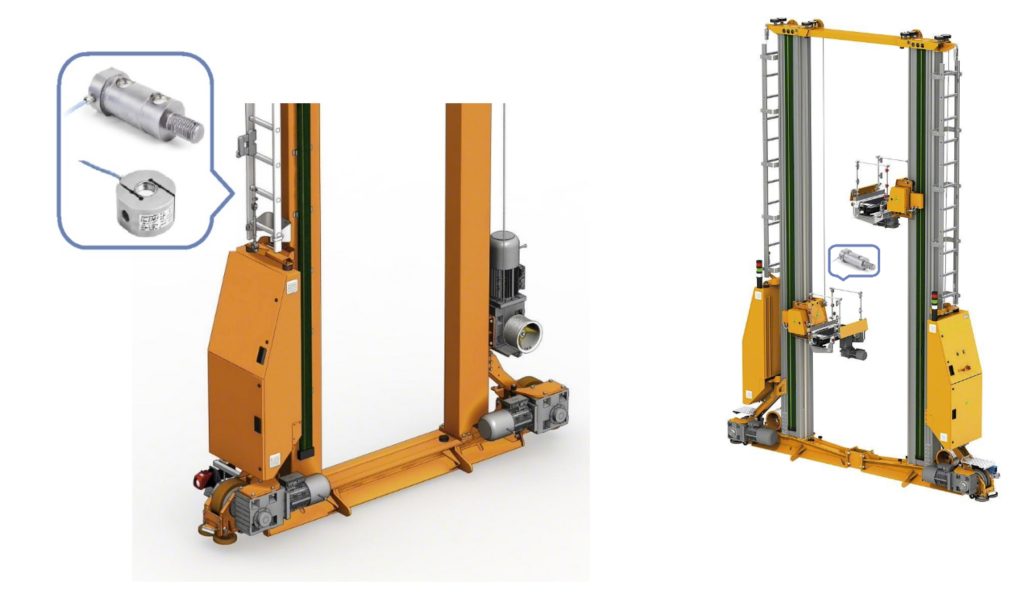

- trasloelevatori per pallet: sono macchine progettate per lo stoccaggio automatico dei pallet. Si spostano lungo i corridoi e realizzano delle operazioni di entrata, ubicazione e uscita della merce. I trasloelevatori sono guidati da un software di gestione che coordina tutti i loro movimenti. La cella di carico a perno di Celmi srl viene utilizzata all’interno di queste macchine per garantirne la massima sicurezza e stabilità per evitare il sovraccarico e il relativo ribaltamento e rottura dell’impianto.

- trasloelevatori per contenitori: si tratta di un sistema standard di stoccaggio per contenitori o vassoi che integra in un unico prodotto le scaffalature, i macchinari e il software di gestione magazzini. È formato da un corridoio centrale dove circola un trasloelevatore e da due scaffalature situate su entrambi i lati per la sistemazione di scatole o vassoi. Su uno degli estremi o su un lato della scaffalatura si trova la zona di automazione e movimentazione, formata da trasportatori nei quali il trasloelevatore deposita il carico estratto dalla scaffalatura. I trasportatori avvicinano la scatola all’operatore e, terminato il lavoro, la restituiscono al trasloelevatore affinché possa ubicarla nelle scaffalature. Tutto il sistema è coordinato da un software di gestione che registra l’ubicazione di tutti i materiali del magazzino e mantiene un inventario in tempo reale. Grazie all’utilizzo delle celle di carico, il sistema risulta estremamente preciso nella misurazione del peso, evitando il sovraccarico e il relativo danneggiamento delle merci e del sistema stesso, oltre alla garanzia di sicurezza per gli operatori presenti nel magazzino. Il sistema offre notevoli vantaggi come ad esempio: l’eliminazione degli errori dovuti alla gestione manuale, un elevato rendimento dello spazio disponibile, nonché la massima comodità e facilità di accesso alle scatole stoccate.