Il mercato dei veicoli elettrici si appresta a prendere il sopravvento. Imprenditori e aziende impegnati nell’automotive annunciano che gli EV finiranno per dominare il loro portafoglio prodotti.

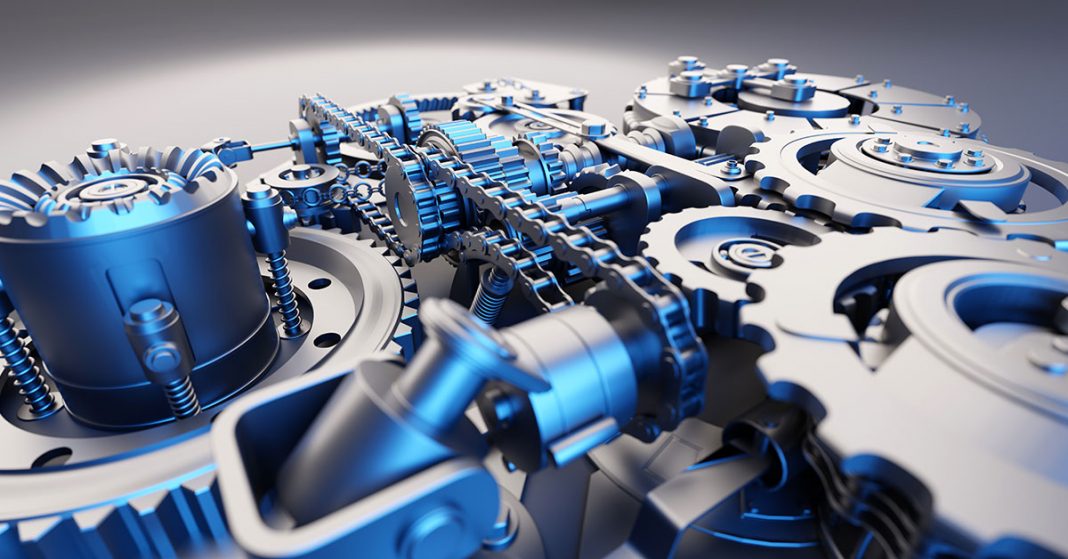

E si ragiona spesso in termini macroscopici: come l’elettrico andrà a rimpiazzare la combustione interna. Più di rado si riflette, invece, sul dato microscopico, ossia, per quanto concerne questo approfondimento, sul ruolo strategico della produzione di ingranaggi per questo settore.

Un gioco di precisione sulla superficie degli ingranaggi

Due domande fondamentali per la buona riuscita di tale transizione sono: quali migliorie vanno apportate ai veicoli elettrici per il raggiungimento di un’efficienza simile a quella delle loro controparti a combustione interna? Come si andrà a ridurre il rumore della trasmissione, prominente nei veicoli elettrici?

E la risposta ad entrambi i quesiti giunge, come si anticipava, da una produzione di ingranaggi che garantisca l’ottimizzazione della superficie degli stessi.

Lontananza è perfezione

Tale ottimizzazione si può ottenere solo attraverso la determinazione accurata, rapida e facile della qualità superficiale degli ingranaggi.

Ed è proprio in questo contesto che entra in gioco la tecnologia senza contatto, non distruttiva, veloce e sensibile della metrologia ottica. L’alto valore intrinseco degli ingranaggi rende infatti preferibile l’utilizzo di strumenti di metrologia contactless, che evitino pertanto il danneggiamento degli ingranaggi lavorati.

Una mappatura tridimensionale

La metrologia ottica esclude, infatti, il rischio di rigature sulla superficie e permette di misurare punti difficilmente raggiungibili dalle tecnologie di misura a contatto.

Di particolare interesse, per questa applicazione, è l’interferometria a scansione di coerenza (CSI). Essa sfrutta gli obiettivi di microscopi ottici specializzati, che forniscono sia l’immagine che l’ingrandimento di una superficie e ne misurano la topografia 3D.

Accuratezza e stabilità della misurazione

Nella profilatura CSI risiede infatti il vantaggio di una risoluzione in altezza della misurazione coerente in tutti gli ingrandimenti.

Inoltre, risulta fondamentale che gli obiettivi prima citati non perdano né la risoluzione verticale né la precisione della misurazione.

Non da ultimo, essi devono favorire la stabilità della misurazione, la facilità di accesso all’area misurata e un assortimento che soddisfi le diverse esigenze di misurazione sul posto.

Fonte: InMotion

Potrebbe interessarti anche: Una “triplice intesa” per il progresso della fluidica intelligente

Rimani sempre aggiornato sulle ultime news del mondo della strumentazione e automazione, segui MECOtech su Twitter!